|

|

|

|

| VHF: Canal 77 |  |

|

|

|

|

|

#26

|

||||

|

||||

|

repetido

__________________

...EL PIBE DE LOS ASTILLEROS ...EL PIBE DE LOS ASTILLEROSNUNCA SE RENDÍA... |

|

#27

|

||||

|

||||

|

En un post de esta categoría que no falte el FAIRLIE 55, con un video de los que quitan el hipo!!

__________________

...EL PIBE DE LOS ASTILLEROS ...EL PIBE DE LOS ASTILLEROSNUNCA SE RENDÍA... |

| 4 Cofrades agradecieron a Don Armano este mensaje: | ||

Acasimirocasper (22-02-2021), Antonio_Mataelpino (05-06-2015), leviño (05-06-2015), Taranus (15-11-2015) | ||

|

#28

|

||||

|

||||

|

Cualquier madera prácticamente puede ser usada en la construcción de barcos, tradicionalmente se usa una madera dura para el armazón: quilla, cuadernas palmejares, durmientes y una madera blanda para el resto.

En Galicia se usa roble y acacia para el armazón aunque desde hace años se usa mucho el eucalipto para las piezas largas quilla, sobrequilla, palmejares etc. Y pino para el forro del casco, baos y cubiertas. En Portugal se usaba la madera de pino para todo. Los drakkars vikingos estaban construidos enteramente en roble, en la bretaña francesa tienen barcos de pesca construidos enteramente de castaño, los clipers australianos eran de eucalipto de la quilla a la perilla de los palos. Para las embarcaciones de recreo se empezaron construyendo con maderas y técnicas tradicionales para con el tiempo usarse maderas nobles como caoba y teca principalmente.     |

| Los siguientes cofrades agradecieron este mensaje a Jualco | ||

caribdis (06-06-2015) | ||

|

#29

|

||||

|

||||

|

SI quereis seguir la construcción de uno no teneis mas que pinchar

https://www.youtube.com/watch?featur...&v=rDgKIPaW5xY

__________________

BARRILES DE RON JAMAICANO PARA TODOS

|

|

#30

|

||||

|

||||

|

Estoy encantadísimo con este post, me encanta la madera y me encanta esta visión técnica y objetiva de ella.

Me parece un gran material para la construcción naval. Gracias a todos por la información aportada.       |

| Los siguientes cofrades agradecieron este mensaje a el_pickti | ||

Acasimirocasper (22-02-2021) | ||

|

#31

|

||||

|

||||

|

Merece la pena visitar en Youtube diversos vídeos de los J Class Yatchs.

Los interiores en caoba son difíciles de igualar en estética por los barcos actuales de calidad en madera, y ya ni cito el abuso de los laminados y contrachapados tipo Ikea de tantos barcos de gran serie. Saludos  |

|

#32

|

||||

|

||||

|

__________________

El GRAN AZUL Editado por LORDRAKE en 06-06-2015 a las 02:06. |

| 2 Cofrades agradecieron a LORDRAKE este mensaje: | ||

caribdis (06-06-2015), MISTERCHAT (06-04-2016) | ||

|

#33

|

||||

|

||||

|

Tengo oído que las embarcaciones de roble se pudren antes que los de castaño.

El castaño aguanta mejor la humedad. Se podría utilizar esta madera para la cubierta? Hay otra madera que pudiéramos sustituir por ta teca?. La regala 60mm de grueso lo hice con madera de castaño. Y el resultado muy bueno.   |

| Los siguientes cofrades agradecieron este mensaje a CHEEKY | ||

caribdis (11-06-2015) | ||

|

#34

|

||||

|

||||

|

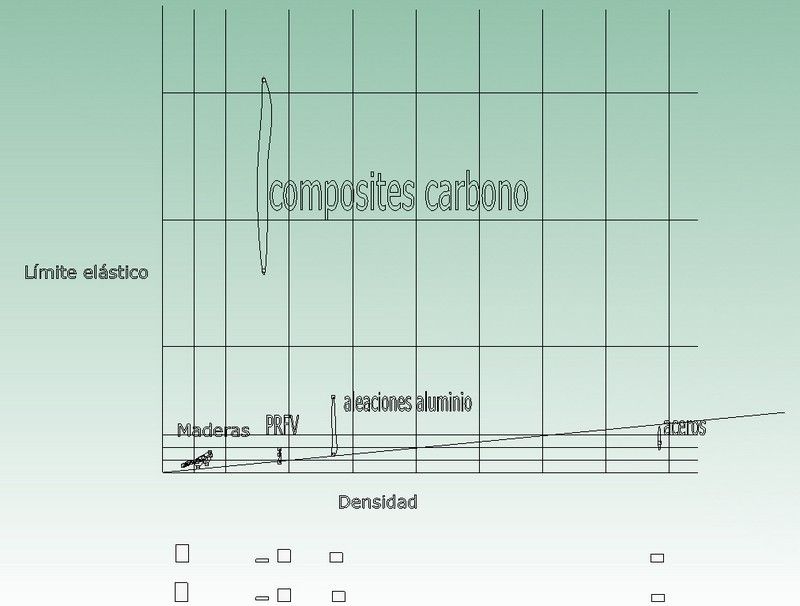

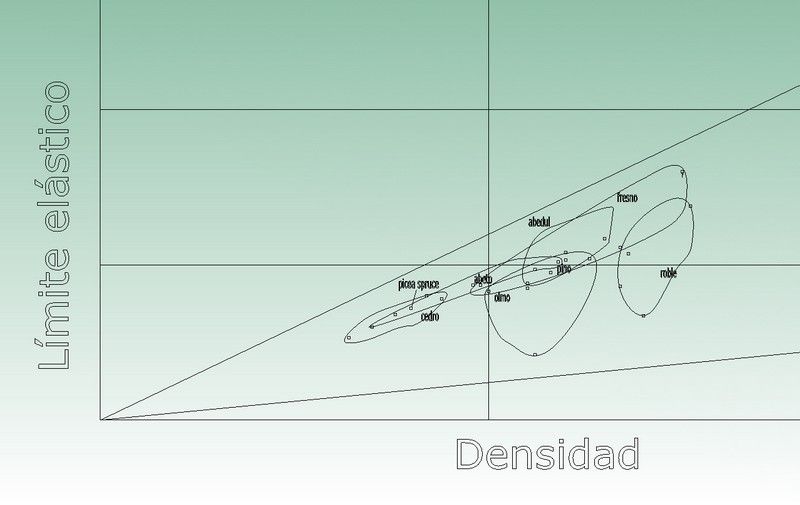

He representado los distintos límites elásticos de los materiales y sus densidades en un gráfico sin escalas logarítmicas para que se vea mejor la relación de sus densidades y sus resistencias:

Vemos que la supremacía de los composites de carbono es abrumadora, con unos límites elásticos altísimos dentro de una densidad bastante baja, de unos 1.600 Kg/m3. Por otro lado vemos lo alejado que está el acero debido a su densidad (7.850 Kg/m3), mientras que mantiene unos valores de resistencia no muy proporcionales a esa densidad. En el aluminio vemos que hay aleaciones que tienen muy buena relación peso/resistencia y que la fibra es un material bastante ligero con buena resistencia. La madera es un material mucho más ligero que los anteriores, con densidades típicas entre 300 y 750 Kg/m3 y que supera claramente a la fibra y a la mayor parte de los aluminios en relación peso resistencia. Esto quiere decir que si dimensionamos correctamente una estructura, podremos hacerla mucho más ligera en madera que en cualquiera de los otros materiales, con excepción del carbono y determinadas aleaciones de aluminio. En la base del gráfico están representadas las "vigas" a las que me he referido en los anteriores posts. Ampliando el zoom en torno a los distintos tipos de madera, tenemos este otro gráfico:  En este gráfico vemos una sorprendente linealidad entre la densidad y la resistencia, a mayor densidad mayor resistencia, sin que yo al menos haya encontrado tipos de madera que destaquen enormemente en cuanto a su relación densidad resistencia. Eso quiere decir que si dimensionamos bien el escantillonado, tanto podemos hacer un buen barco resistente y ligero en cedro como en abeto, pino o fresno... En cuanto a las distintas cualidades de las diferentes maderas, sí que deberíamos valorar su facilidad de trabajo, su dureza, su impregnabilidad, la limpieza de su veta, su color, etc, etc.. En cuanto a la resistencia a la intemperie, hongos y otros agentes biológicos, supongo que serían características que serían menos importantes si la madera va a estar encapsulada en epoxi, pero está claro que también hay que tenerlas en cuenta. Intentaré avanzar algo más en estos aspectos... Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#35

|

||||

|

||||

|

Muy interesante el hilo, gracias Caribdis. Soy ferviente admirador del PRFV. Hay algo en los cálculos que no tengo claro, cuando haces referencia a las propiedades del PRFV supongo que hablas de una estructura con mat y epoxi, sin núcleo sandwich de divinicel o similar.

__________________

<')(((>< <')(((>< <')(((>< Que es mi barco mi tesoro, que es mi dios la libertad, mi ley, la fuerza y el viento, mi única patria, la mar. https://www.facebook.com/pages/Juriola/214037382001173 Documentación y fotos de la construcción: https://www.dropbox.com/sh/u7ktl11am...uOakJ4Y3a?dl=0 |

|

#36

|

||||

|

||||

|

Cita:

Falta también, por supuesto, comparar las propiedades que tendríamos si en vez de vigas monolíticas utilizamos vigas sandwich. Pensaba hacerlo. En principio, se podrían hacer estructuras sandwich con todos los materiales, pero en los metales habría que introducir además el pegado de elementos, algo que podría rechinar bastante. En la fibra y en los composites de carbono, en cambio, aprovechar la estructura sandwich para aumentar el módulo de una viga es algo absolutamente normal. En laminados de madera, también podría serlo, pero como vemos por la ligereza del material, la propia madera es casi pìel y núcleo al mismo tiempo. Haré la comparativa de todas formas y veremos la cuestión con más datos...

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| Los siguientes cofrades agradecieron este mensaje a caribdis | ||

astrolabio68 (07-06-2015) | ||

|

#37

|

||||

|

||||

|

Introduciendo la posibilidad de hacer vigas sandwich vemos que se pueden bajar pesos manteniendo la misma resistencia o, con muy poco aumento de peso aumentar mucho la resistencia y la rigidez.

Para entender la forma de trabajo de un panel tipo sandwich es necesario diferenciar las formas de trabajo de las pieles y el núcleo. Las pieles soportan las cargas inducidas por la flexión y el núcleo el esfuerzo cortante que actúa sobre el panel. Es decir, las pieles trabajan como laminados solicitados por cargas en su plano, soportando el momento flector que aparece sobre el panel.  Teniendo en cuenta esto, y suponiendo que el núcleo que utilizamos tiene suficiente resistencia a la cortadura (esfuerzo cortante, resistencia a la cizalla, shear strength): En fibra podríamos hacer, equivalente a la viga de 100x100 mm inicial, de 18,5 Kg/m, otra en sandwich, de la misma altura que precisábamos para la madera, 140 mm y que tendría unas pieles de 16 mm solamente y un peso de 5,92 Kg/m (en madera teníamos 8,4 kg/m). En carbono podríamos hacer con esa altura de 140 mm una viga con unas pieles de sólo 1 mm y un peso de 0,32 Kg/m. Para los metales también podrían mejorarse los resultados si pegáramos pieles metálicas a un núcleo ligero (como veíamos para que ese núcleo sea apto debe tener una resistencia a la cortadura mínima y se supone que la adherencia que se puede conseguir también será buena). Con la madera también se podría hacer facilmente una estructura sandwich. Partiendo de la viga original que teníamos de 100x140 mm (equivalente en resistencia a la de fibra de 100x100), que pesaba 8,4 Kg/m, se podría hacer una de la misma resistencia de 100x170 mm, con dos pieles de 25 mm y un peso de 3 Kg/m. Nos vemos entonces en la tesitura de ver que pasa si limitamos la altura de la viga, por ejemplo, para una viga de fibra de 170 mm de altura, ¿que peso se podría obtener?, pues se podría hacer con dos pieles de 12 mm cada una y un peso de 4,44 Kg/m. Esa viga en sandwich de aluminio tendría pieles de 8 mm y un peso de 4,32 Kg/m; y en acero las pieles serían de 6 mm y el peso sería de 9,42 Kg/m, mucho mejor que los 51 Kg/m de la viga de acero normal equivalente. Vemos, claro está, que para un mismo grosor, los pesos de las vigas de misma resistencia también van en la misma relación a su ratio resistencia/densidad, la madera sigue siendo más ligera que todos los demás materiales menos el carbono. Esto son cálculos teóricos. Las sociedades de clasificación y los organismos internacionales en sus reglamentos suelen ser bastante conservadores con respecto al uso de los paneles sandwich y lo normal es que acepten paneles de un grosor de solamente el 240% del grosor aceptable en monolítico, y con pesos por metro cuadrado que no suponen un ahorro mucho mayor al 40%. Estos grosores ya suponen también una resistencia mínima al impacto de las caras exteriores. Lo que parece claro es que con grosores altos se pueden obtener resistencias excelentes, poco peso y un mayor distanciamiento de los refuerzos a los paneles. El caso es ¿cuales son las limitaciones de grosor en el forro de un barco?. Yo opino que son muy relativas, que podemos tener un casco de 50 mm en un barco de 10 metros sin una excesiva pérdida de espacio, es más, nos permitiría hacer el barco insumergible, una seguridad difícil de igualar. El sandwich tiene indudables ventajas, y la primera de ellas es el ahorro en peso (u obtener una mayor resistencia con el mismo peso) y por tanto en inversión en materiales y también en los equipos que precisará el barco. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" Editado por caribdis en 08-06-2015 a las 23:08. |

| 2 Cofrades agradecieron a caribdis este mensaje: | ||

Acasimirocasper (23-02-2021), astrolabio68 (08-06-2015) | ||

|

#38

|

||||

|

||||

|

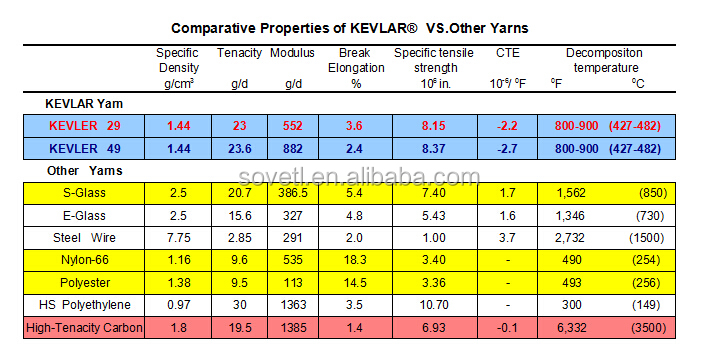

Vuelvo al tema de la tenacidad de los materiales, es decir, al trabajo que es capaz de aguantar un material hasta que se produce su rotura.

Ya hemos visto que la ligereza de la madera nos permite obtener muy altas resistencias con muy poco peso. A igualdad de peso, un barco de madera va a ser más fuerte que uno de fibra o uno metálico. Ante una rotura por impacto, va a ser la tenacidad la que nos diga qué material resistirá más antes de romperse. El material más tenaz no es aquel que resiste la mayor tensión, sino el que, además de resistir una tensión alta, es capaz de deformarse y absorber energía antes de romperse. En esta tabla aparecen varias características mecánicas de varios materiales (en forma de hilo):  Destacan claramente en su resistencia específica (con respecto a su peso), y su tenacidad los polietilenos HS (dyneema), el kevlar y el carbono. Vemos que la fibra normal (E-glass) también tiene unas altas características. Hay que darse cuenta de que estamos hablando solamente de las fibras y no del conjunto poliester-fibra o epoxi-fibra. De todas formas, sigo opinando que las características del poliester reforzado con fibra de vidrio son excelentes, pero hemos asistido a un abuso de esas características, está claro que un casco desnudo de un velero de 10 metros se puede construir en 500 kgs y aguantar los esfuerzos normales a que se vea sometido, pero lo suyo es dar unos márgenes de seguridad mayores y hacerlo de 1.500 Kgs, que tampoco es tan pesado, y poder navegar con mucho más margen. A lo que me quería referir, de todas formas, es a la posibilidad de reforzar un casco de madera con capas de fibra de vidrio, kevlar, carbono o dyneema, aumentando enormemente su resistencia al impacto. Gougeon Brothers, los fabricantes de la resina epoxi West System realizaron dieferentes pruebas experimentales en ese sentido, y concluyen que se pueden conseguir muy buenas resistencias al impacto laminando exteriormente tejidos de kevlar con una capa exterior de fibra (para facilitar el acabado superficial).  Una de las conclusiones de este estudio es que la resistencia a la rotura mejora si además de las capas exteriores existe alguna capa cercana a la cara interior del casco. En lo que parece que no hay duda comparando madera y metales, es que la dureza superficial de estos es mayor. Esa característica sólo se podría mejorar forrando un casco de madera con un metal, como se hacía con las chapas de cobre antiguamente, aunque el motivo era evitar el caracolillo. Pero resalto la diferencia entre dureza y tenacidad. Las características de dureza del acero, junto a su gran rigidez absoluta (no dependiente del peso), es lo que hace que aparente más fortaleza de la que realmente tiene, y los datos ponen a cada material en su lugar. A igualdad de peso, la madera lleva ventaja, intentaré ver datos de como estamos en cuanto a costes. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" Editado por caribdis en 09-06-2015 a las 17:30. |

| 3 Cofrades agradecieron a caribdis este mensaje: | ||

|

#39

|

||||

|

||||

|

Hace tiempo que había comentado en nuestra casa ( que de Cuni o cupronickel sabemos algo ) la posibilidad de forrar el tablero con una lámina de cupronickel ( aunque sólo fuera en la obra viva )

Los barcos construidos en este material no necesitan aplicar patente que además es muy resistente a la corrosión. ( mejor incluso que el acero dúplex, sólo por debajo del titanio El problema ( que entre el epoxi y la madera no existe) sería la previsible diferente dilatación entre el Cuni y la base de madera. Ante esa posibilidad, se me ocurría que se podrían usar remaches de cobre de tal forma que aunque la chapa fuera flotante, siguiera siendo solidaria con la madera.  |

|

#40

|

||||

|

||||

|

Solo un inciso en los PRFV en los laminados influye que el mat ( manta) es bueno para compresión pero malo a tracción y las telas exactamente lo contrario, siendo su punto débil en las telas el sentido de la diagonal del tejido

En una viga cuando flexa una cara trabaja a tracción y la otra a compresión. Por ello es extraordinariamente importante tener en cuenta el orden en que se colocan

__________________

BARRILES DE RON JAMAICANO PARA TODOS

|

|

#41

|

|

A mí me encanta la madera y he navegado en varios veleros clásicos realmente bonitos y de buenas prestaciones. El único problema que le veo de cara a comprar o construir un barco de madera para mi uso personal es el mantenimiento, que honestamente no disfruto como lo hacen los propietarios de esos barcos. Por ejemplo el barco de mi instructor para "yachtmaster" ( http://www.maybird.co.uk/maybird-restoration.php ) lleva mucho trabajo de mantenimiento. Con un trabajo a tiempo completo esto se hace muy duro.

Respecto a prestaciones, y como dato a añadir al hilo, en determinadas clases de dinghy (por ejemplo las Miracle : http://www.weltonsc.org/wp-content/u...0/DSCN0881.jpg ) la madera es el material usado por la mayoría de los campeones. Se consigue el peso mínimo y buena rigidez, mejor que con otros materiales. Normalmente las Miracle de GRP pesan más. Aquí en Inglaterra conozco a varios que se han hecho skiffs de madera muy rápidas, usando por ejemplo los planos de la "paper jet 14" que es bastante popular para hacerla uno mismo. |

|

#42

|

||||

|

||||

|

Cita:

Yo creo que con una capa de adhesivo un poco gruesa o disponiendo las chapas separadas cual escamas estaría resuelto el problema. Me preocuparía más de cómo adaptar las chapas a las formas redondeadas de un casco y de cómo evitar que nos crezca caracolillo en los resquicios (estos bichejos lo aprovechan todo...)

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#43

|

||||

|

||||

|

Cita:

Los barnices también pueden ser problemáticos y desde luego, su mantenimiento requiere más tiempo que el de una pintura. De todas formas, la llegada de las resinas epoxis fue una gran noticia para la madera. Su dilatación es totalmente similar a la de la madera y su porosidad prácticamente nula. La madera encapsulada en epoxi se mantiene con su grado de humedad original a salvo de la podredumbre y manteniendo sus características. Un barco de madera laminada con epoxi es a los efectos un barco "plástico", incluso exento de ósmosis porque el efecto barrera del epoxi es muy superior al del poliester. Como pega, el epoxi se degrada con los rayos ultravioleta, por lo que debe protegerse con una pintura, normalmente un poliuretano de dos componentes o un barniz con protección UV. Con un acabado poliuretano, el mantenimiento es como el de un barco de poliester. De todas formas, con la madera laminada con epoxi, es posible aprovechar la calidez de la madera en el interior del barco, bien dejando la última capa de madera sin encapsular y protegiéndola con un barniz orgánico, bien tratando también esa capa interior con epoxi y protegiendo el epoxi con un barniz con protección UV (protección que en el interior ya no es tan importante). En cuanto a que en algún barco sea más competitiva la construcción en madera que en composites, imagino que será por otro tipo de razones que no sean las puramente mecánicas. En composites podríamos utilizar carbono y núcleos sandwich de altas características. Sus resultados están ahí e incluso la industria aeronáutica está abandonando de manera bastante acelerada los metales (se mantienen, entre otros usos, en los bordes de ataque de las alas). Pero estamos hablando de barcos, y poder conjuntar calidez interior, homogeneidad estructural y excelentes características mecánicas es algo que lleva haciendo miles de años la madera y que ahora además, gracias al epoxi, puede seguir haciendo con un mantenimiento mínimo y una durabilidad excelente. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| 3 Cofrades agradecieron a caribdis este mensaje: | ||

|

#44

|

||||

|

||||

|

Cita:

__________________

las autoridades nauticas advierten: navegar perjudica seriamente a su bolsillo las autoridades nauticas advierten: navegar perjudica seriamente a su bolsillo   |

|

#45

|

|

|

Cita:

Pongamos el caso de las Miracle que las conozco bien: Tienen que cumplir las medidas reglamentarias de casco y vela, y no pueden pesar menos de 62kgs con orza incluída. Con madera se puede construir al peso mínimo con refuerzos y una rigidez importante. En compuestos y GRP, normalmente pesan más del mínimo y cuando pesan poco son "blandas", y esto afecta al rendimiento (con planeadoras que van muy rápido). Hay uno de los constructores que hace la Miracle en un compuesto con unos pocos kilos más del mínimo que es competitivo y ha ganado alguna vez. Pero casi siempre ganan las de madera (también son más). Además no son feas:   Hay un poco de todo, como se puede ver en las que salen de segunda mano: http://sailingdinghies.apolloduck.co...tml?aid=413794 El mes que viene quiero pasarme por Cowes a ver la Panerai British Classic Week. Se ven auténticas obras de arte por ahí. http://www.britishclassicyachtclub.org/regatta/        |

| 5 Cofrades agradecieron a _paquito_ este mensaje: | ||

Acasimirocasper (23-02-2021), astrolabio68 (13-06-2015), caribdis (10-06-2015), leviño (13-06-2015), LORDRAKE (13-06-2015) | ||

|

#46

|

||||

|

||||

|

Cita:

Me refería a los efectos de mantenimiento, las diferencias son muchas más..   Y en las ITB los barcos laminados deberían estar equiparados con los de fibra, pero ya se sabe cómo están redactados los Reales Decretos... "Estarán también obligadas a la realización de reconocimientos intermedios, las embarcaciones inscritas en la lista 7ª de eslora mayor o igual a 6 metros, siempre que el casco sea de madera" Desde luego no es una broma que las inspeccciones sean cada dos años y medio y no cada cinco.  Aún hace poco estuve viendo un barco de regatas del año 90 con la madera impecable, y eso que el interior del casco no tenía fibra en absoluto.

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#47

|

||||

|

||||

|

Cita:

Pero si una clase limita un peso mínimo de casco es porque busca huir de materiales "exóticos". No me cabe duda de que en carbono epoxi se podría hacer un barco igual de rígido que los de madera con un peso de 20 o 30 Kgs, y ese barco, al llevar la misma vela, iría más rápido..pero, evidentemente sería más caro y supondría alterar la filosofía de la clase y entrar en competiciones constructivas ajenas a lo que seguramente importa más: navegar.

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#48

|

||||

|

||||

|

Nios, cuanto dato técnico, me se hizo pesao leerlo jijiji con perdón del trabajo que ha costado recopilar tanta "info interesante".

Mi opinión es que la madera se sigue usando bastante, ahí tienes la "balsa" que sigue siendo de los materiales mas ligero que hay, a parte de mucho mas barato que poner pvc. "hablo de cores" Porque si quisieras hacer un mástil, o usas alumínio o usas carbono porque si usas madera para darle la fortaleza y elasticidad necesaria, te paasas de kilos, y mucho, "aunque he visto algunos wingmast con pvc y carbono, para darles algo mas de reigidez". Se puede usar para hacer todo el barco, tal vez con excepción de la línea de flotación hacia abajo, que usaría otros materiales que no absorben la humedad ni se pudren. Lo que pasa que los barcos con el tiempo crujen, rozan y puede haber cualquie filtración porque se ha golpeado con un objeto flotante o cualquie cosa y se genera una fisura. Aquí empiezan las podredumbres, ya que ese agua no se podrá sacar de ahí a no ser que rompas y dejes secando. tekila, sal y limón para el gaznate. |

|

#49

|

||||

|

||||

|

Cita:

Podemos ver, por ejemplo, cómo el maestro Teixidó   hace un mástil moderno de carbono-epoxi: hace un mástil moderno de carbono-epoxi: En cuanto al peligro de dar un golpe y que la madera coja agua, en un barco de madera laminada tampoco es un problema terrible ni insoluble, cada listón está rodeado de epoxi, y la propagación del agua dentro del casco no va a ser generalizada, como no lo es en un sandwich de balsa si está bien realizado.

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#50

|

||||

|

||||

|

A parte de los laminados con epoxi, se puede laminar con otras colas. Este es el palo de mi gamela, listones de abeto con lenguetas de cedro, laminado con resorcina, el interior está relleno de espuma de poliestireno (del azul de las obras)

Es muy muy ligero, pero no ha sido probado con viento fuerte, a ver si no me quedo con medio palo

__________________

_ _______________________ Restauración del galeón de Abelleira _____________________________________________  |

| 5 Cofrades agradecieron a Brullos este mensaje: | ||

Acasimirocasper (23-02-2021), astrolabio68 (13-06-2015), leviño (13-06-2015), U25pies (17-06-2015), _paquito_ (14-06-2015) | ||

|

Ver todos los foros en uno |

|

|