|

|

|

|

| VHF: Canal 77 |  |

|

|

|

|

|

|

|

#1

|

||||

|

||||

|

Si buscas "marine plastic lumber" hay miles de resultados. Aquí un ejemplo: https://plasticlumberyard.com/diy-bo...-marine-board/

Para hacer el barco entero igual no, pero para todo tipo de bricos y añadidos, parece que es un material muy bueno. Fácil de trabajar, duradero y sin mantenimiento.

__________________

incerti quo fata ferant, ubi sistere detur ...sin saber a dónde nos llevarán los hados, dónde nos será dado establecernos. |

| Los siguientes cofrades agradecieron este mensaje a Bertie | ||

caribdis (16-01-2024) | ||

|

#2

|

||||

|

||||

|

Yo no tengo ni idea sobre estos materiales, solo puedo comparar algunos kayak y pequeños catamaranes de escuelas y me parece que con respecto a similares de fibras y otros compuestos me parecen muy pesados para la rigidez que se necesita, y todavía más para un barco oceánico o de travesías largas y velero con suficiente lastre y vela para moverse dignamente y con seguridad garantizada con temporales fuertes.

|

| Los siguientes cofrades agradecieron este mensaje a EDGO | ||

caribdis (16-01-2024) | ||

|

#3

|

||||

|

||||

|

Cita:

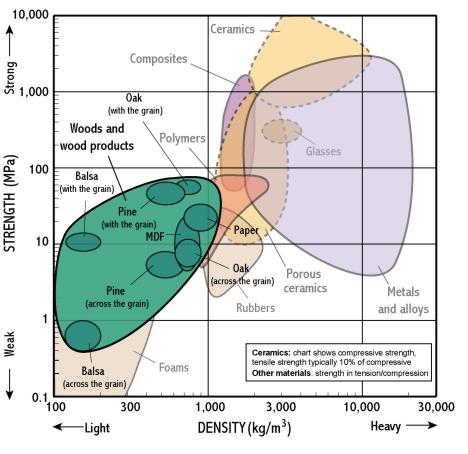

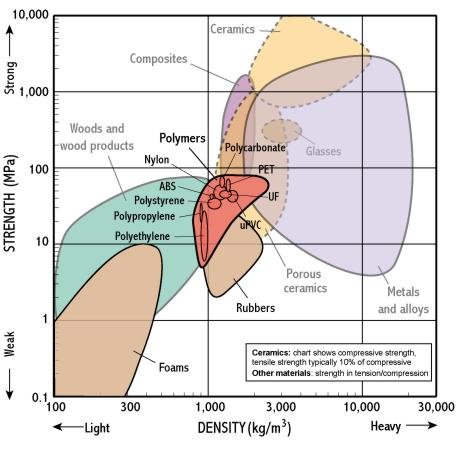

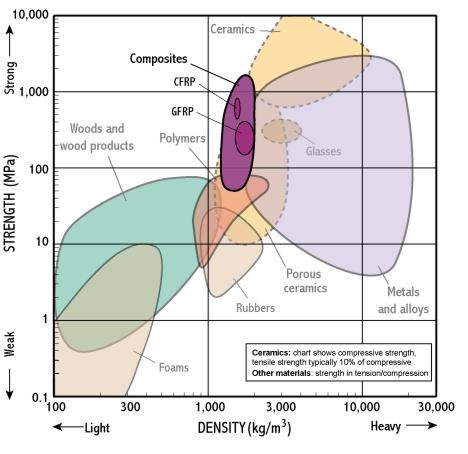

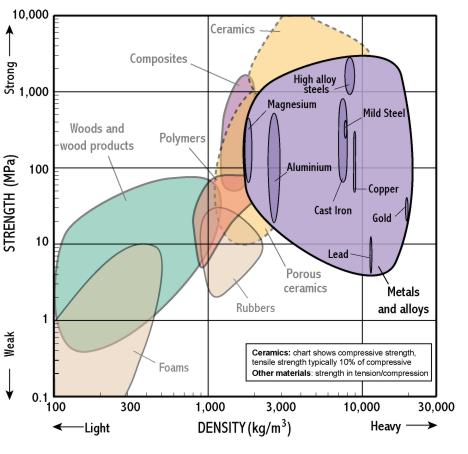

La construcción más idónea sería probablemente una similar a la de los barcos de metal, con planchas, soldadura, y en todo caso, utilización de perfiles tubulares o extruídos. En ese caso se podría escantillonar con exactitud con respecto a las características mecánicas del material, que no son tan malas con respecto a su peso. http://www-materials.eng.cam.ac.uk/m.../NS6Chart.html     De esta tabla se ve claramente la fortaleza con respecto al peso que tiene la madera, sobre todo si se utiliza orientando la veta. Y vemos como la fibra normal compite con ventaja con el aluminio. El polietileno de alta densidad podría competir claramente con el aluminio sin aumento apreciable de pesos y a precios muy inferiores.

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| Los siguientes cofrades agradecieron este mensaje a caribdis | ||

CUBAVENTURA (18-01-2024) | ||

|

#4

|

||||

|

||||

|

http://www-materials.eng.cam.ac.uk/m.../NS6Chart.html

Un gráfico muy interesante, Caribdis. Se ve que el polietileno está en la parte de menor rigidez entre los polímeros. Como digo, creo que la dificultad está en que habría que diseñar de un modo conceptualmente distinto. El polietileno que podamos encontrar en el mercado posiblemente se limite a planchas y tubos, y los métodos de unión a soldadura o insertos metálicos. Nada que ver, por ejemplo, con la multitud de perfiles extruidos de aluminio o la versatilidad del poliéster con fibra de vidrio que nos permite todo tipo de formas, inclusiones, acabados, pegamentos... La soldadura evidentemente es posible, pero si te quedas corto con la temperatura no se produce la unión, y si te pasas el material sale ardiendo. También puede ser un problema para un posible mantenimiento el escaso número de profesionales que puedan, por ejemplo, soldar polietileno comparado con los que saben manejar el poliéster. Hay por ello que descartarlo? Nooooo, pero saber dónde nos metemos, sí.

__________________

Newton El movimiento se demuestra andando. |

| 2 Cofrades agradecieron a Newton este mensaje: | ||

caribdis (16-01-2024), CUBAVENTURA (18-01-2024) | ||

|

#5

|

||||

|

||||

|

Creo que nos estamos confundiendo de materiales. Las tuberías de polietileno o PR no se sueldan, se unen con manguitos de diferentes tipos.

Las que se sueldan son las de polipropileno o PPR que se unen por termofusión. Para soldarlas hay que calentarlas a una temperatura durante un tiempo muy preciso y si te pasas o te quedas corto no se sueldan bien. Por eso para las redes de agua y de gas se utilizan unas uniones que llevan una resistencia eléctrica interna que se conecta a una máquina y en la máquina hay que programar el tipo de pieza y los segundos exactos que hay que calentarla. Aparte de que hay que cortarlas de forma que no quede separación entre ellas y para ello se utilizan máquinas especiales. No me imagino como se puede soldar un mamparo de PPR en un casco del mismo material calentando ambas partes a la misma temperatura durante el mismo tiempo exacto y colocarlos ambos sin un milimetro de separación para que se puedan soldar bien. Una cosa es que igual puedas hacer un casco en un molde haciendolo girar mientras el PPR está caliente pero hacer barcos grandes y luego soldar partes que no hayan salido del mismo molde lo veo muy problemático. De echo no se hacen veleros en este material. Por algo será. Pero el Polietileno no se suelda, se suelda el Polipropileno.  |

| Los siguientes cofrades agradecieron este mensaje a jonam52 | ||

CUBAVENTURA (18-01-2024) | ||

|

#6

|

||||

|

||||

|

Bueno, el espíritu crítico casi nunca sobra...

https://www.emcoplastics.com/assets/...on%20Guide.pdf Aquí hablan también de los adhesivos que se pueden utilizar, y que se obtienen buenos resultados consigo mismo, aluminio, fibra, gelcoat y madera. https://www.3m.com.es/3M/es_ES/p/d/b40066451/

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| Los siguientes cofrades agradecieron este mensaje a caribdis | ||

CUBAVENTURA (18-01-2024) | ||

|

#7

|

||||

|

||||

|

Gracias.......la idea de seguir el disenyo con polietileno sustituyendo la tablazon de madera con tablazon de polietileno de alta densidad, darle un recubrimiento opcional de fibra y patente de silicona...me parece un tanque de guerra de los mares

un acorazado de bolsillo jajaja un acorazado de bolsillo jajaja |

|

Ver todos los foros en uno |

| Etiquetas |

| hdpe |

| Herramientas | |

| Estilo | |

|

|