|

|

|

|

| VHF: Canal 77 |  |

|

|

|

|

|

#1

|

||||

|

||||

|

A partir de constructivas discusiones mantenidas en este honorable tugurio

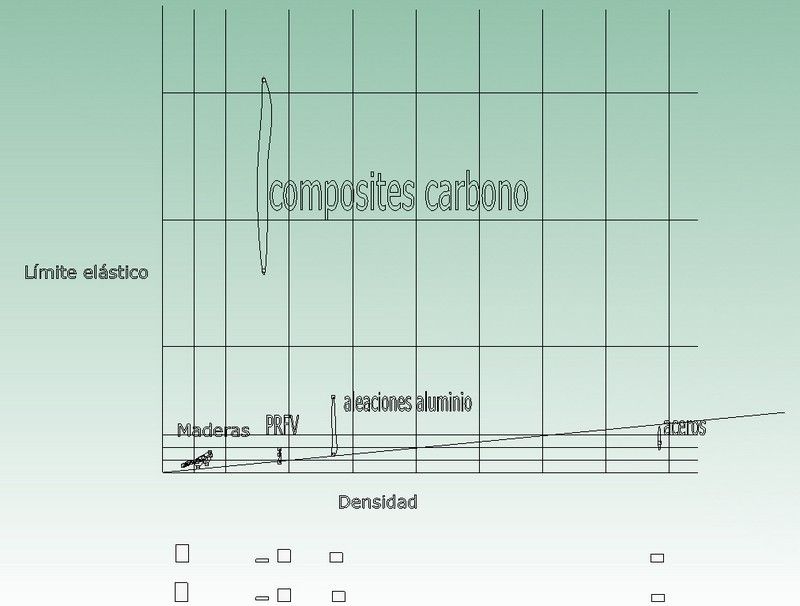

he estado interesándome en las propiedades mecánicas de los diferentes materiales con los que se puede construir un barco y estoy encontrándome con curiosos datos que me gustaría compartir con vosotros y que me ayudaseis a discernir su exactitud y efectos. he estado interesándome en las propiedades mecánicas de los diferentes materiales con los que se puede construir un barco y estoy encontrándome con curiosos datos que me gustaría compartir con vosotros y que me ayudaseis a discernir su exactitud y efectos.Comienzo con esta tabla general de materiales:  Relaciona directamente resistencia a la rotura con densidad, las escalas son logarítmicas y pueden confundir un poco. La madera tiene densidades entre 300 y 1.000 Kgs/m3 y cargas de rotura entre 40 y 110 MPa (N/mm2). El poliester reforzado con fibra de vidrio tiene una densidad aprox de 1.850 Kg/m3 y una resistencia de unos 185 MPa. El aluminio: 2.700 Kg/m3 y entre 190 y 360 MPa. El acero: 7.850 Kg/m3 y entre 400 y 490 MPa. El composite carbono-epoxi: 1.600 Kg/m3 y entre 1.600 y 3.100 Mpa.  Teniendo solamente en cuenta estos valores he hecho una relación entre vigas que resistirían los mismos esfuerzos a flexión en los cinco materiales. Parto de una "viga" de 100x100 mm de fibra (PRFV), que pesa 18,5 kgs por metro lineal. Para obtener la misma resistencia en madera (fresno, densidad 600 Kgs/m3 y 108 MPa), nos haría falta una viga de 100x140 mm, pero esa viga solamente pesaría 8,4 Kg/m lineal. En aluminio, la viga equivalente sería de 100x75 mm y pesaría 20,25 Kg/m, algo más que la de fibra. Para el acero, nos llegaría con unas dimensiones de 100x65 mm, pero la viga pesaría 51 Kg/m. Y finalmente en fibra de carbono, la viga equivalente sería de 100x25 mm y solamente pesaría 4 Kg/m. Hay más factores, por ejemplo el de la rigidez, el acero despunta enormenente por su rigidez (más fuerza necesaria para producir la misma deformación), y haría falta una comparativa similar para ver como serían las vigas si queremos que tengan la misma rigidez. Queda eso para otro momento. Solamente quería ahora llamar la atención hacia un material que parece que se dió por obsoleto hace tiempo y que tratado de forma moderna en contrachapados o laminados que hacen al material isótropo y con resinas como las epoxídicas que obtienen grandes resultados de pegado y como barrera al medio, se pueda considerar un material muy adecuado para la náutica. El mayor grosor necesario tampoco parece exagerado, y puede en cambio contribuir a un mayor aislamiento y tal vez a alcanzar la insumergibilidad, una característica que supone un gran plus de seguridad para una embarcación. Intentaré desarrollar algo más el tema con más calma. Os dejo unas imágenes de una embarcación moderna en madera-epoxi que ya ha salido varias veces en este nido de filibusteros:  Y en otro estilo:    Unas rondas a mi cuenta...

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" Editado por caribdis en 05-01-2016 a las 20:01. |

| 49 Cofrades agradecieron a caribdis este mensaje: | ||

Acasimirocasper (21-02-2021), Alf_on (20-02-2017), ANTARTIC (02-11-2015), armensis (29-12-2015), avi (03-06-2015), boooom475 (17-06-2015), Brullos (03-06-2015), carlos54 (03-06-2015), chang (13-06-2015), Clapton (04-06-2015), El Boquerón (13-06-2015), ELO850 (01-01-2016), ElTerral (15-12-2024), el_pickti (04-06-2015), Er_taloN (23-02-2017), fenicio53 (13-06-2015), forner82 (26-02-2017), fr_crespo (06-06-2015), grumetillo (09-06-2015), guiller (04-06-2015), hulkkian (04-06-2015), humpback (19-02-2017), Icarus (29-05-2016), Itaca (07-10-2015), Jaranero (04-06-2015), jesusbcn (29-06-2015), leviño (04-06-2015), Loquillo (02-07-2015), madrileño (17-06-2015), Manu_WR (15-09-2015), MISTERCHAT (17-04-2016), Morpheus (04-06-2015), Motrete (18-09-2015), nadie (30-12-2015), Panxut (27-09-2015), pixuetu (07-06-2015), port bo (04-06-2015), pronautica (04-02-2021), RIVIERA (04-06-2015), Rony (20-02-2017), rosco (04-06-2015), Sextante79 (05-06-2015), teteluis (05-06-2015), Tres Forcas (07-01-2018), Tucana (07-06-2015), Xeneise (04-06-2015), xento (18-05-2016), xoxote (03-06-2015), zincala (03-11-2015) | ||

|

#2

|

||||

|

||||

Muy interesante el gráfico. Muy interesante el gráfico.En definitiva, la naturaleza lleva mucho tiempo trabajando en hacer un material "composite" hecho a base de fibras de celulosa o microtubos de celulosa unidos entre sí con una resina (lignina). Además, como está empeñada en hacer productos sostenibles y con escaso consumo de energía, utiliza energía solar en la fabricación, consume CO2 en su elaboración y hace que cuando ya es inservible sea totalmente biodegradable. Para la cosnstrucción naval de pequeñas embarcaciones (digamos menores de 20 metros) yo sólo le veo dos inconvenientes y son que arde y que se pudre (o puede ser atacada por insectos). Ambos inconvenientes se pueden eliminar de forma casi total con el empleo de resinas epoxis con lo que tenemos un material de primerísima calidad fuerte, aislante, duradero y tan capaz como cualquier otro. En cierta ocasión hablé con un ingeniero del norte de europa y me dijo que si no fuera tan abundante y barata, sería mas apreciada. Lo mismo opinaba del corcho. Salud y buen viento, maestro Caribdis.  |

| 12 Cofrades agradecieron a nauterapeuta este mensaje: | ||

Acasimirocasper (21-02-2021), Antonio_Mataelpino (05-06-2015), caribdis (03-06-2015), leviño (04-06-2015), Loquillo (02-07-2015), LORDRAKE (05-06-2015), pronautica (04-02-2021), RIVIERA (04-06-2015), Rony (20-02-2017), trinchatripas (05-06-2015), Tucana (07-06-2015), zincala (06-01-2016) | ||

|

#3

|

||||

|

||||

|

Cita:

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#4

|

||||

|

||||

|

Algunos ejemplos de construcción en madera:

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#5

|

||||

|

||||

|

Y una construcción tradicional:

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| 3 Cofrades agradecieron a caribdis este mensaje: | ||

|

#6

|

||||

|

||||

|

Para tradicional los que salen aquí

http://webtv.vikingeskibsmuseet.dk/i...=674&soegeord= Hay un video, pero no soy capaz de insertarlo en el foro La madera sólo tienen un problema, cuando un astillero quiere hacer barcos en serie no se adapta tan bien como la fibra. Para fabricaciones a la unidad la madera laminada con resinas, reforzadas con fibras o no, creo que es la mejor opción

__________________

_ _______________________ Restauración del galeón de Abelleira _____________________________________________  |

|

#7

|

||||

|

||||

|

Huy, eso ya es muy evolucionado...

Y sigue funcionando en muchas partes del mundo...

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#8

|

||||

|

||||

|

Muchas gracias, Caribdis, muy interesante, invita a la reflexión.

Solo por aportar..., no sé si viene a cuento: Cuando pienso en materiales para construcción de cascos me viene a la cabeza una propiedad que no he visto en el cuadro que pones (igual no lo he interpretado bien), se trata de la capacidad una vez recibido un impacto de abollarse y no astillarse. Me refiero a un test con una plancha de cualquier material de estos sometida a un impacto súbito. Creo que los metales se abollan pero no se rompen. Si tuviera como proyecto dar la vuelta al mundo ahora por ahora eligiría un casco metálico, he visto algún video de una barco de acero rebotando en unos arrecifes y aguantando, me imagino uno de fibra como se cuartea y rompe en añicos. Que piensas de esa propiedad? (que es mucho más caro ya lo digo yo  ) )Saludos,  |

|

#9

|

||||

|

||||

|

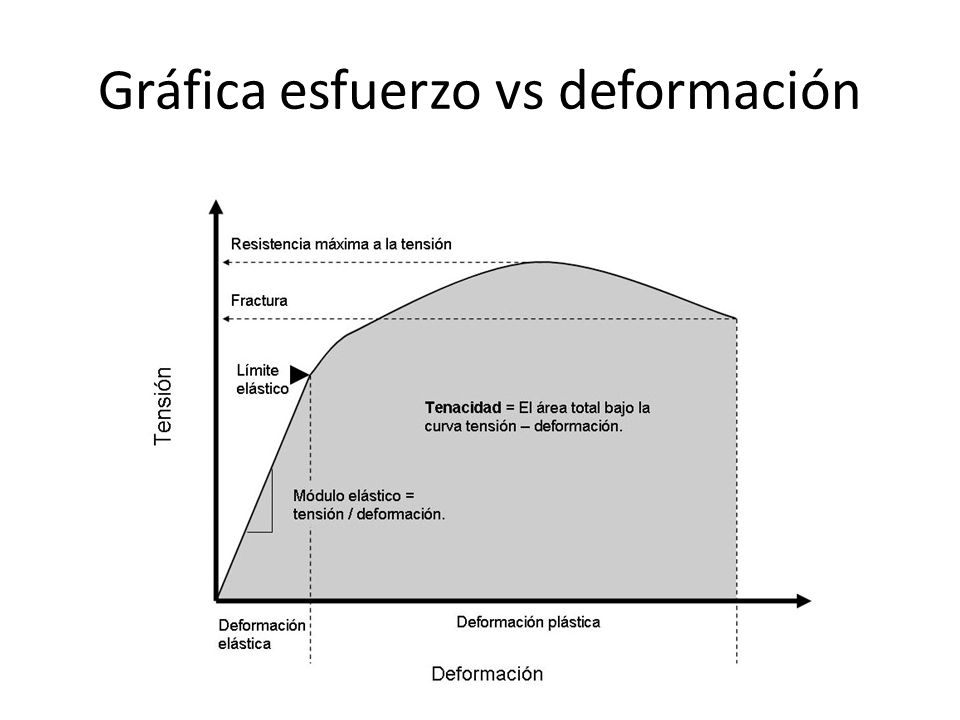

La ductilidad es una característica que unos materiales tienen y otros no.

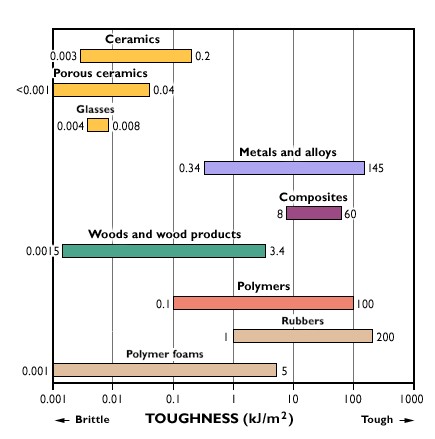

Sometidos a una carga los materiales dúctiles reaccionan así:  En su tramo elástico, reaccionan ante una carga deformándose (cuanta más carga más deformación), y si cesa la carga recuperan su estado original. Pero a partir de cierta carga, el llamado punto de fluencia, límite elástico, yield strength o yield point, el material ya no recupera y permanece deformado aunque la carga ya haya cesado. Si la carga sigue aumentando hasta la carga de rotura (tensile strength o ultimate tensile strength) el material fracturará definitivamente. En los materiales de rotura frágil, hasta que se alcanza la carga de rotura, el material siempre recupera, como los ductiles en su fase elástica, y cuando se alcanza, se produce la fractura directamente, con poca o ninguna deformación. La tenacidad (thoughness) es una característica de los materiales que nos mide el trabajo realizado hasta que se realiza la rotura y es el área de debajo de la curva esfuerzo-deformación:  Hay que tener en cuenta que si la pendiente de la curva esfuerzo-deformación es muy pronunciada, con mucha carga hay poca deformación; y si es suave, con poca carga ya hay bastante deformación. Esto viene definido por el módulo de elasticidad, o módulo de Young, e interviene en la tenacidad de un material, tal vez un material se deforme más y requiera más trabajo para llegar a su rotura, como por ejemplo las gomas. Este es un cuadro de las tenacidades de los distintos grupos de materiales:  Con estos antecedentes, tenemos en primer lugar que un barco se diseña para unos esfuerzos concretos, los de la navegación, de las tensiones producidas por su aparejo y mantenerlo con la adecuada tensión y las producidas por la presión estática y dinámica del agua. Para ello buscaremos que el material no soporte nunca esfuerzos superiores a un límite, que llamaremos carga de trabajo y que exista un coeficiente importante de seguridad hasta su límite elástico (no queremos tampoco navegar con un barco que se deforme por los propios esfuerzos de navegación). Para obtener estos esfuerzos de trabajo, con un material de menor límite elástico deberemos usar mayores espesores. ¿Que pasa si los esfuerzos que aparecen son superiores a la carga de trabajo de diseño, por ejemplo en una varada en un arrecife?.. Yo opino que puede pasar de todo, nadie te dice que los esfuerzos a que se vea sometido ese casco se van a quedar exactamente entre el punto de fluencia y la carga de rotura, que el barco se va a abollar y no romper por estar construido con un material ductil. No se puede diseñar un barco para que resista una varada, no tiene sentido. Lo que si se puede hacer es diseñar un barco que tenga unos coeficientes de seguridad altos, o sea, diseñarlo para que pueda resistir esfuerzos mucho mayores que los de los normales de trabajo, y eso se hace aumentando grosores y refuerzos. Y ahí es donde opino que la madera tiene mucha ventaja, porque puedes obtener resistencias altas con muy poco peso. Digamos que si en el ejemplo de la viga del primer post, utilizamos los 51 Kgs/m de la barra de acero en aumentar el grosor de la de madera, tendríamos para utilizar 6 vigas de madera, o sea, para aumentar seis veces la resistencia..... Y con respecto a la tenacidad y a la dureza, otro concepto relacionado, la madera-epoxi se puede complementar con capas extra de kevlar o dyneema, hasta alcanzar las características de los metales, y por una fracción de su peso. (recordemos que el peso también nos va a influír en el precio, un barco más pesado necesita más velas, más winches, más motor, más anclas.., el equipo reperesenta los 2/3 del precio del barco). Seguiremos...

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| 10 Cofrades agradecieron a caribdis este mensaje: | ||

Acasimirocasper (22-02-2021), astrolabio68 (04-06-2015), ELO850 (01-01-2016), el_pickti (04-06-2015), hulkkian (04-06-2015), humpback (19-02-2017), port bo (04-06-2015), pronautica (04-02-2021), teteluis (05-06-2015), Tres Forcas (07-01-2018) | ||

|

#10

|

||||

|

||||

|

Tema interesante.

Por casualidad caribdis, ¿qué formulación has usado para determinar la resistencia de cada viga?   |

|

#11

|

||||

|

||||

|

Cita:

Esfuerzo máximo admisible= momento flector/módulo de inercia de la viga El módulo de inercia es el segundo momento de la sección de la viga (momento de inercia) partido por la distancia más alejada de la viga al eje neutro. Consideramos que los momentos flectores son iguales. Sabemos los esfuerzos máximos admisibles de cada material y simplemente buscamos las secciones de viga que tengan el módulo correspondiente a cada material. http://es.wikipedia.org/wiki/Momento_flector

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| Los siguientes cofrades agradecieron este mensaje a caribdis | ||

hulkkian (04-06-2015) | ||

|

#12

|

||||

|

||||

|

OK

Gracias   |

|

#13

|

||||

|

||||

|

Interesante hilo!!...

por anticipado... perdon por el rollo que viene. Al que no le apetezca leer ladrillos mejor que se salte el post, porque me ha quedado de un espeso, espeso...  sin embargo, cofrade Caribdis, me gustaria añadir que una de los problemas (anisotropia aparte) que tienen esos materiales que has citado (incluyendo la madera y el PRFV) es que, mientras gozan de una notable capacidad de resistir tensiones normales, (unos mejor a traccion que a compresion, y otros al reves), que es el tipo de resistencia que tu has calculado y justificado, no la tienen tanto a resistir tensiones tangenciales (a diferencia de los metales), tensiones que generalmente vienen introducidas por el esfuerzo cortante y por el momento torsor. Y claro como la flexion lleva inherente el cortante (no en vano la funcion matematica que lo define, es la derivada del momento flector... si hay flector, no uniforme, seguro que hay cortante), esto quiere decir, que junto a las tensiones normales que has determinado con tus calculos, hay que "meterle ahí" las tangenciales debidas al cortante (acuerdate de Von Mises, y tal). Y claro esa resistencia, considerando conjuntamente el momento flector y el esfuerzo cortante, o sea la resistencia frente a la interaccion de ambos esfuerzos, baja mucho, mucho. Con el acero no. Baja, pero el fenomeno no es tan acusado, ni muchisimo menos. De hecho es el quiza el mejor material mecanicamente hablando, por esa cualidad Otro problema que tiene tanto la madera (mas) como el PRFV tiene que ver con su comportamiento reologico, con la fluencia que presentan, Es decir, que son materiales, que frente a un estado permanente de tensiones, empiezan a deformarse, "como si fuese un liquido extremadamente viscoso", que parece como si fluyese (de ahí lo de fluencia), y claro, me imagino, (porque yo no soy ing. naval, pero si de estructuras civiles), que en un barco, aunque sea por la tension de la jarcia, abundan los periodos en que el casco esta tensionado (por eso a veces aparecen arrufos y quebrantos) y estos materiales favorecen las deformaciones permanentes y para siempre (quien no ha visto una viga antigua de madera de un techo de una vivienda antigua toda retorcida, o un casco de vela ligera tambien ligeramente retorcido) Aunque yo soy de los tuyos... para las esloras de recreo (pongo 25 m), mi material preferido es el PRFV (a falta de popularizar ($$$  ) cosas como el Kevlar, epoxi, o fibra de carbono). En el otro hilo ilustraste el lio que puede suponer desmontar todo el mobiliario interior para sanear oxido interior de un casco metalico (que mas tarde o temprano aparecera), y se me erizan los pelos. Y a ver quien es el chulo que ignora un oxido en un casco... ) cosas como el Kevlar, epoxi, o fibra de carbono). En el otro hilo ilustraste el lio que puede suponer desmontar todo el mobiliario interior para sanear oxido interior de un casco metalico (que mas tarde o temprano aparecera), y se me erizan los pelos. Y a ver quien es el chulo que ignora un oxido en un casco...   Para mi mecanicamente el acero es mejor, pero los otros inconvenientes prevalecen sobre esta ventaja. De la misma manera que mecanicamente la fibra de carbono es fantastica pero su precio es prohibitivo (para mi). Como siempre es cuestion de compromiso, y para "mi tipo de barcos" lo mejor es el PRFV. Bien dimensionado, y mejor diseñado Saludos pd... otro tema a estudiar mucho es el diseño (forzando a que con el diseño las tensiones "circulen" por donde uno quiere, y por tanto focalizar los refuerzos alli donde a uno le conviene. Echadle un vistazo a esta web... http://www.solidthinking.com/Product...egory=Products y mirad los videos. Fascinante... El metodo de "las bielas y tirantes" pero bien hecho!!!   |

| 11 Cofrades agradecieron a Keith11 este mensaje: | ||

Acasimirocasper (22-02-2021), caribdis (04-06-2015), humpback (19-02-2017), KUMI (05-06-2015), leviño (04-06-2015), nadie (30-12-2015), pronautica (04-02-2021), pupukeo (05-06-2015), Rotito (06-01-2017), trinchatripas (05-06-2015), xento (18-05-2016) | ||

|

#14

|

||||

|

||||

|

Hombre, paqué engañarnos, un poco tocho si que es

Pero no sé qué me pasa que cuando escribes "tus tochos" resulta que los entiendo y además me gusta razonarlos y me resulta fácil hacerlo  Aquí sólo pueden pasar dos cosas, o yo soy ingeniero y no lo sé o tu eres un buen maestro y muy didáctico; apuesto por lo segundo  Seguiré leyéndote con atención, igual me ahorro la carrera !!  Gracias

__________________

KUMI  Después de una ola siempre viene otra |

| Los siguientes cofrades agradecieron este mensaje a KUMI | ||

RIVIERA (04-06-2015) | ||

|

#15

|

||||

|

||||

|

Hombre, alguien que está de acuerdo conmigo

Viva el vino! Digoooo.... Viva la madera!

__________________

http://tiendanautica.latiendanaval.es - Cubiertas prefabricadas de barco - Productos de Teca de Birmania - Productos de carpintería náutica |

|

#16

|

||||

|

||||

|

Caribdis: por favor no sigas poniendo fotos como esta(mi barco y la almiranta mueren de celos

) ) Por cierto Keith11 coincido con Kumi, no pares con los tochos  Volviendo al tema del hilo: después de ver lo que te puede mandar Riviera(chivos aparte  ) y del pedazo de POP25 que se está construyendo QuinaRuina es evidente que es un material muy a tener en cuenta, sobre todo para autoconstrucción. ) y del pedazo de POP25 que se está construyendo QuinaRuina es evidente que es un material muy a tener en cuenta, sobre todo para autoconstrucción.En el caso del POP 25 incluso será "varable" y entiendo que insumergible también(por lo menos fácil de lograr). Por si a alguien se le escapó el hilo se los dejo aquí:http://foro.latabernadelpuerto.com/s...ht=quina+ruina

__________________

@XeneiSailor https://www.instagram.com/xeneisailor/ No envidies mi progreso... Sin valorar mi esfuerzo

|

|

#17

|

||||

|

||||

|

Me siento y a ver que se aprende

|

|

#18

|

||||

|

||||

|

¿Cual seria a dia de hoy y a opinion de los entendidos en materia la mejor opcion para construir un barco en madera?

Estructuralmente hablando: -Construccion tradicional? -Contrachapado epoxi? -Strip-planking? Tiene sentido, sentimentalismos aparte, construir un barco a la manera tradicional?

__________________

las autoridades nauticas advierten: navegar perjudica seriamente a su bolsillo las autoridades nauticas advierten: navegar perjudica seriamente a su bolsillo   |

|

#19

|

||||

|

||||

|

Cita:

Por otro, en la madera laminada se van alternando capas en las que los listones van tendidos en diagonal y de nuevo las direcciones de los listones se van alternando de capa en capa. El resultado es nuevamente un conjunto isótropo. A ambos se les puede reforzar de manera adicional con laminados de fibras (vidrio, kevlar..) acentuándo todavía más la cohesión. Por otra parte, y ya lo he repetido hasta la saciedad, la ventaja de un barco de madera es que utilizas un solo material para casco e interior, con lo que mamparos y mobiliario trabajan conjuntamente con el casco, teniendo las mismas dilataciones y transmitiendo perfectamente los esfuerzos, por lo que el barco absorbe los esfuerzos como conjunto. De la reología, no había oído nunca que se tuviera en cuenta en construcción naval. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

|

#20

|

||||

|

||||

|

Le he echado también un ojo a la correspondencia entre deformaciones para los distintos materiales que estamos tratando:

He tomado la fórmula de la flecha en una viga con una carga simple apoyada en medio del vano:  Y la he igualado para los distintos materiales a partir de la misma viga de 100x100 mm en fibra que utilizaba en el post inicial. Aqui entran la carga P y la longitud de vano L que considero iguales en todos los casos, los módulos de elasticidad (de Young) E de los materiales y la inercia de la sección de la viga I. Non encontramos de nuevo con que para la madera, una viga que tenga la misma deformación que la de fibra, debe tener una sección de 100x150 mm, un mm más que la que necesitábamos para soportar el mismo momento flector. Esa viga pesará 9 Kgs/metro lineal. En aluminio necesitaremos una viga de 100x80 mm y 21,6 Kgs/m. En acero una viga de 100x60 mm y 47,1 Kg/m y en fibra de carbono-epoxi, una de 100x25 y 4 kg/m. Creía que las diferencias iban a ser mayores, porque los módulos de elasticidad tienen unas diferencias considerables (de 12.280 MPa en el fresno a 210.000 MPa en el acero), pero las inercias de las secciones también crecen muy rapidamente y los resultados son muy similares a los de las vigas equivalentes ante esfuerzos iguales. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" Editado por caribdis en 05-06-2015 a las 10:58. |

|

#21

|

||||

|

||||

|

Hay un factor adicional muy apreciado de la "bondad" de la madera como material para construir un barco que es la confortalidad que da a los espacios interiores.

Te sientes realmente bien dentro de un barco de madera madera. Depende del tipo de calidad de la terminacion que desees, el problema de la madera es encontrar artesanos que sepan trabajarla para conseguir resultados con calidad , los precios los encarece precisamente esa mano de obra artesanal. Desde el punto de vista constructivo la madera es un ser vivo, es complicado garantizar la homogenidad del material, he visto casos de veleros de madera que han tenido que cambiar maderas del tablazon y las vecinas estar bien. Personalmente ,como creo que a la mayoria, me gusta mucho los barcos de madera, aunque el mantenimiento de los barcos que conozco veo que es mayor incluso que los de acero.   LORDRAKE

__________________

El GRAN AZUL |

|

#22

|

||||

|

||||

|

¿ y cuales son las mejores maderas para construir un barco? porque hay maderas y maderas... ¿de que madera se hacian los barcos antes de la introduccion del acero?

|

| Los siguientes cofrades agradecieron este mensaje a Keith11 | ||

leviño (05-06-2015) | ||

|

#23

|

||||

|

||||

|

Me interesa tratar un tema más, bastante controvertido por cierto, el de la fatiga de materiales en las embarcaciones.

Las pruebas de fatiga se realizan sometiendo a las muestras a esfuerzos de un determinado valor durante una serie de ciclos hasta que se produce la rotura. Probamos primero con el 100% de su carga admisible, despues con el 90, etc, etc... Aqui tenemos un estudio de diferentes materiales utilizando porcentajes del límite elástico de cada material:  Vemos aquí que un panel de fibra sometido al 20% de su límite elástico puede resistir un millón de ciclos, mientras que uno de carbono puede resistir ese millón de ciclos aunque esté sometido a cargas de un 60% de su límite elástico (que es mucho mayor). En este otro gráfico (presentado por los fabricantes del epoxi West System), las cargas son porcentajes de la carga de rotura:   La madera epoxi vuelve a estar por encima de la fibra y es incluso superior a la fibra de carbono hasta el millón de ciclos (en porcentaje de carga de rotura, no en carga real). Las conclusiones que yo saco es que cada material debe utilizarse sabiendo sus propiedades, y que si quiero que un barco dure deberé diseñarlo para que los esfuerzos a que se vea sometido estén claramente por debajo de su límite elástico, porque si ajustamos al máximo el diseño, como sucede en muchos barcos de competición, nos encontraremos con que en pocos años las posibilidades de fallo estructural debido a fatiga sean muy altas. Pero insisto, este tema es bastante controvertido y evaluar el número de ciclos a que se ve sometida una embarcación y a qué porcentaje de su carga de rotura es cada ciclo, me parece bastante difícil. En todo caso, si que vemos que diseñar para que los esfuerzos estén bien lejos del límite de carga está bien, y aquí nuevamente en la madera nos encontramos con que podemos hacerlo aumentando grosores porque su repercusión en el peso va a ser mucho menor que en otros materiales. Un saludo

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" Editado por caribdis en 05-01-2016 a las 19:54. |

| 2 Cofrades agradecieron a caribdis este mensaje: | ||

Acasimirocasper (22-02-2021), leviño (05-06-2015) | ||

|

#24

|

||||

|

||||

|

Y para alegrar un poco la vista después de tanto rollo, un barco hecho en madera laminada en 1999, el Antonisa, un diseño de Bruce King de 37,79 m:

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| Los siguientes cofrades agradecieron este mensaje a caribdis | ||

Acasimirocasper (22-02-2021) | ||

|

#25

|

||||

|

||||

|

Otro "bote" de Bruce King, también construído en laminado de cedro rojo y abeto Douglas. 47,15 metros, y se llamó Sherehezade y ahora Asolare:

Yo no tengo la menor duda, la calidad suprema en un barco va en la dirección de este humilde material denostado por anticuado...y hay muchas otras opciones sin llegar al superlujo...

__________________

"Se o remo rompe polo guión, paga patrón, se rompe pola pala, patrón paga" |

| 2 Cofrades agradecieron a caribdis este mensaje: | ||

Acasimirocasper (22-02-2021), miwelote (27-09-2023) | ||

|

Ver todos los foros en uno |

|

|